隨著新能源汽車和消費電子行業的迅猛發展,鋰電池和BGA(球柵陣列封裝)芯片作為核心組件,其質量與可靠性備受關注。日聯科技憑借在X射線檢測領域的深厚積累,將先進的X射線探傷技術成功應用于鋰電池對齊度檢測與BGA檢查設備中,并通過集成創新的計算機輔助技術,實現了檢測精度、效率和智能化的革命性提升。

一、 X射線探傷技術的核心優勢

X射線探傷作為一種無損檢測技術,能夠穿透物體內部,清晰呈現鋰電池內部極片對齊度、BGA焊點的三維結構、空洞、橋接等缺陷,而無需拆解或破壞樣品。這為生產過程中的在線實時監控和離線精密分析提供了無可替代的技術手段。

二、 針對鋰電池對齊度的高精度檢測

在鋰電池制造中,正負極片的精確對齊直接關系到電池的能量密度、安全性和循環壽命。日聯科技開發的專用X射線對齊度檢測儀,利用高分辨率平板探測器和高功率微焦點X射線源,能夠清晰捕捉多層極片的邊緣輪廓。通過計算機輔助的圖像處理算法,系統能夠自動識別各層極片邊緣,并精確計算其偏移量,實現微米級的對齊度測量。這不僅替代了傳統的人工抽樣剖解檢測,大幅提升了全檢效率,更確保了數據的客觀性與一致性,為工藝優化提供了精準的數據支持。

三、 針對BGA封裝的智能化缺陷檢測

BGA封裝焊點隱藏在芯片底部,傳統光學檢測難以企及。日聯科技的BGA X射線檢查設備采用先進的斷層掃描(CT)技術,可對焊點進行360度三維成像。計算機輔助設備在此扮演了“智慧大腦”的角色:

- 自動識別與定位:通過深度學習算法,系統能自動識別BGA芯片的布局和每一個焊球的位置。

- 精準缺陷判定:基于預設的工藝標準(如焊球體積、高度、直徑、空洞率),算法自動分析三維圖像,精準判斷是否存在虛焊、冷焊、空洞、橋接、球體缺失等缺陷,并給出量化報告。

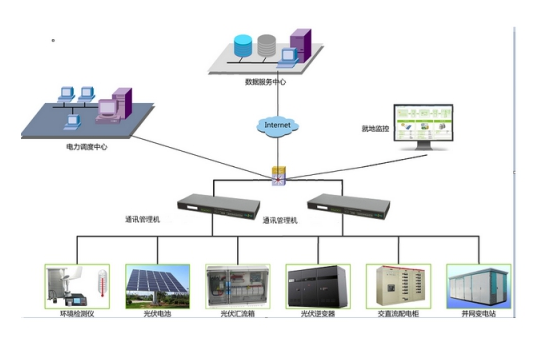

- 過程質量控制:與生產線集成,實現實時檢測與反饋,及時剔除不良品,并統計缺陷類型分布,幫助追溯工藝問題根源。

四、 計算機輔助設備的技術開發亮點

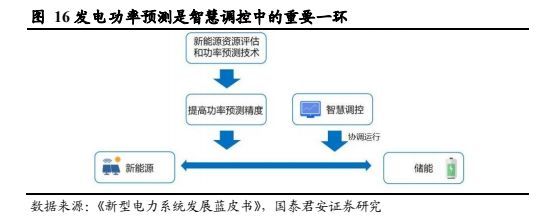

日聯科技的技術開發核心在于將硬件(高精度X光機、探測器、運動控制平臺)與軟件(圖像處理、人工智能、數據分析)深度融合:

- 先進圖像處理算法:開發了針對低對比度、高噪聲X射線圖像的增強、分割與特征提取算法,提升圖像質量與可讀性。

- 人工智能與機器學習:利用深度學習模型進行缺陷自動分類與識別,系統具備自學習能力,隨著檢測數據的積累,其識別準確率和速度不斷提升。

- 自動化與集成化:設備支持自動上下料、自動編程、自動檢測、自動分選,可無縫集成到智能工廠的MES(制造執行系統)中,實現檢測數據流的全閉環管理。

- 用戶友好的軟件平臺:提供直觀的圖形化操作界面,支持檢測方案快速編輯、結果可視化呈現以及海量檢測數據的統計分析與報表生成。

五、 應用價值與行業影響

日聯科技的X射線探傷及計算機輔助檢測解決方案,為鋰電池和電子制造行業帶來了顯著價值:

- 提升產品質量:實現核心工藝參數(對齊度)和隱蔽缺陷(BGA焊點)的100%在線或高頻次檢測,從源頭杜絕質量隱患。

- 降低生產成本:通過早期發現缺陷,減少材料浪費和后續返修成本,同時降低對熟練檢驗人員的依賴。

- 加速工藝研發:為新材料、新工藝的研發提供直觀、量化的內部分析數據,縮短研發周期。

- 推動行業智能化升級:作為工業4.0中“質量檢測”環節的關鍵智能設備,為構建數字化、透明化的智能工廠奠定堅實基礎。

日聯科技在X射線探傷設備領域的技術開發,特別是與計算機輔助技術的深度融合,成功打造了服務于高端制造的“智慧之眼”。其鋰電池對齊度檢測儀和BGA檢查設備不僅代表了當前無損檢測的技術前沿,更為新能源與電子信息產業的提質增效和高質量發展提供了強有力的技術裝備支撐。隨著算法和算力的持續進步,這類設備將變得更加智能、高效和易用,賦能更廣闊的工業檢測場景。